便攜式大扭矩液壓扳手的創新

本文根據華北水利水電學院袁昕老師、 唐振科老師相關資料做整理,主要分析的是攜式大扭矩液壓扳手執行機構的結構特點和設計關鍵, 對其中關鍵性零部件:搖臂、 棘輪棘爪的結構和往復運動方案進行了創新設計, 并以三門峽電廠50MW水輪機組水輪機轉子法蘭盤上的大螺釘為背景, 采用有限元法,利用大型數值分析軟件 2+R0R,建立搖臂的三維數學模型, 并進行了應力、應變的計算和分析。

1.引言

目前, 國家對水利、 水電、 橋梁等基礎設施建設投資力度很大, 在其施工、 維修和改造過程中, 大扭矩緊固件的拆裝作業必不可少同時又十分艱巨。 如上海磁懸浮鐵道工程中的架橋機行走機構的M120螺母; 三門峽水電廠500MW水輪機組中轉子法蘭盤上M140的螺釘組, 用傳統的人力方法進行拆裝時, 不僅勞動強度大,作業效率低, 成本高, 而且由于劇烈的振動和噪音,可能損傷毗鄰的零部件, 影響甚至破壞原結構的力學平衡; 同時, 難以根據設計要求準確控制裝配力矩。 三門峽水電廠水輪機轉子法蘭盤螺釘組裝、拆力矩(實測)可達46-52KN.M, 在水輪機的年度維修中, 一直沿用人力手段進行螺釘組的拆裝, 作業周期長, 工作環境狹小、 惡劣, 并且經常使螺釘報廢, 直接影響維修工期。 因而設計開發、 適用于大型緊固件拆裝的便攜實用工具———液壓扳手十分緊迫。根據實際作業要求,對液壓扳手的設計要求主要有:

(1) 對于便攜式大扭矩液壓扳手這種專用設備, 要求能夠輸出強大扭矩(52KN.M)的同時, 還需使液壓扳手, 尤其使其執行機構的重量輕,結構緊湊。 為便于單人操作, 執行機構的重量控制在60kg以內。

(2)使用安全、方便, 操作靈活, 工作可靠, 通用性強。

(3) 采用超高壓、 恒功率變量液壓系統, 關鍵零部件采用超高強度材料。 作業速度可根據扭矩的變化自動調節,且定力距可調.

2往復運動機構設計中的幾個關鍵

2.1搖臂運動方案

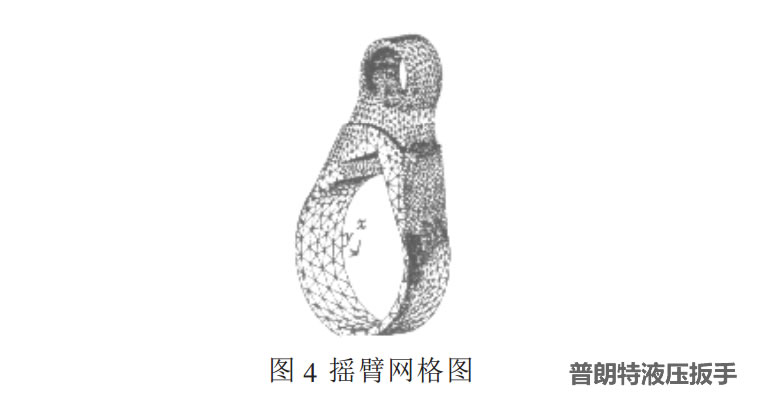

螺栓(螺釘)拆卸(或裝配)作業是單向的間歇運動過程。 活塞桿推動銷軸并帶動搖臂轉動,對活塞桿會產生側向力,對液壓油缸的密封及活塞桿的穩定性十分不利, 因此在機殼內壁兩側沿活塞缸軸向設計一對平行滑道, 銷軸在平行滑道內沿活塞桿軸線嚴格按照直線運動, 同時將搖臂的銷軸孔設計成長孔,滿足作業過程中, 銷軸與棘輪的中心距不斷變化的要求。機構簡圖如圖1所示。

2.2棘輪棘爪結構設計

螺栓(螺釘)拆裝作業的單向間歇運動由特殊設計的棘輪棘爪機構實現。 由于拆裝扭矩巨大, 通常的單齒嚙合棘輪棘爪結構不能滿足強度要求。 因此,考慮多齒同時嚙合、共同傳遞扭矩的棘輪棘爪結構。具體方案為:采用多齒數小模數的棘輪和整體型棘爪;工作時,由三個棘輪輪齒同時參與傳遞扭矩, 三個棘輪的輪齒與加工有同棘輪輪齒精密配合的三個內齒的整體型棘爪相嚙合;搖臂通過棘爪推動棘輪轉動,棘輪與輸出方軸由漸開線花鍵聯接, 從而使方軸并帶動螺栓(螺釘)轉動, 完成拆裝作業的單向間歇運動。 為保證棘輪和整體型棘爪的充分嚙合, 在搖臂的棘爪腔上平面設計一組彈簧。

3.搖臂的有限元強度計算分析

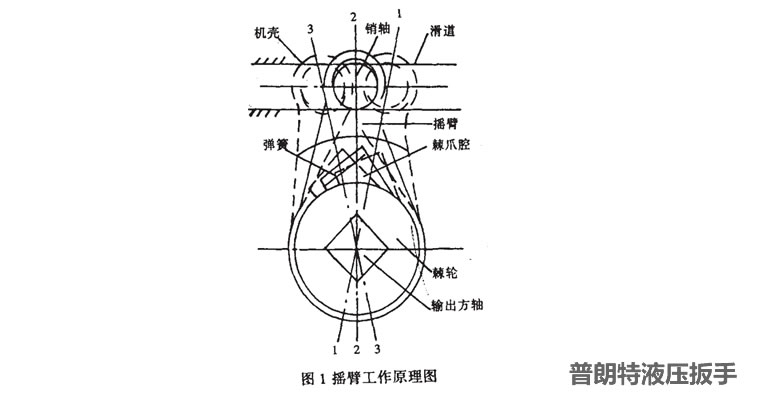

搖臂結構較復雜, 為非對稱結構,難以用理論計算。 現采用有限元法進行。 根據搖臂轉動作業時, 銷軸與搖臂軸孔的相對位置, 現以搖臂在中間位置(圖1中2-2 位置)時作為分析計算工況, 如圖2。

3.1搖臂的材料特性

由于裝、 拆力矩巨大, 為大幅度減輕執行機構的重量, 應采用超高強度材料, 同時充分考慮材料的韌性、 塑性和加工工藝性能以及市場供應、 經濟成本等因素。 搖臂的材料選用目前使用較廣的低合金超高強度鋼30CrMnSiNi2A,彈性模量E=207FPa, 泊松比 u=0.3

3.2計算模型

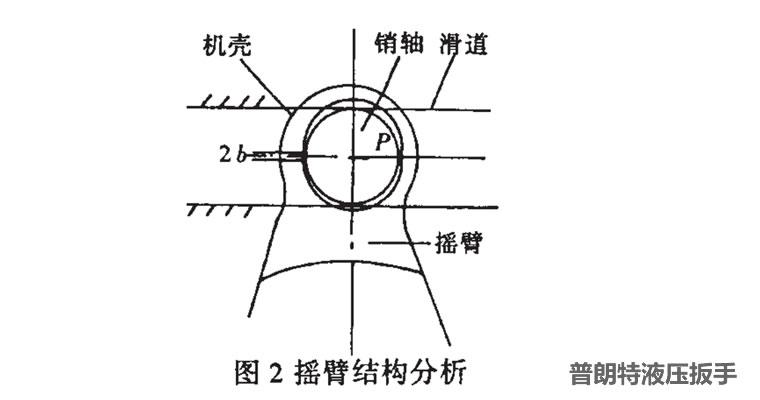

在用ANSYS軟件進行三維實體建模之前, 我們以棘輪的齒數、 模數, 棘輪軸線與搖臂軸孔的中心距, 棘輪的厚度以及液壓油缸缸筒的內經, 壁厚等9個結構尺寸為設計變量, 以執行機構的質量(體積)為目標函數, 對扳手執行機構的結構參數進行了優化設計。 現利用優化結果作為建模的依據。考慮到有限元分析的工況,在搖臂小頭長孔柱面建模時,應在左半柱面分為三個面積區域, 以方便壓力荷載的施加。 同時, 將一些對強度計算影響極小的圓孔、 尺寸進行簡化處理, 實體計算模型如圖3

3.3單元劃分

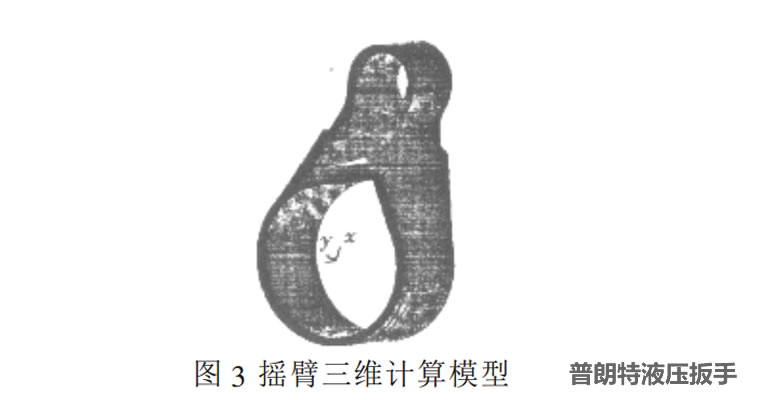

采用ANSYS智能網格劃分方法, 將搖臂網格劃分的疏密得

當。使用三維四面體單元,共有節點5045,單元數19286,見圖4。