石化行業輸油泵液壓拉馬的應用

今天給大家分享的是石化行業輸油泵液壓拉馬的應用,我們知道輸油泵機組是管道輸送原油的核心設備,由于傳統拆卸輸油泵靠背輪的工具在作業中工作效率較低,拆卸員工體能支出較大,對當前需短時間完成搶維修任務提出了嚴峻的挑戰。針對傳統拆卸輸油泵靠背輪工具在使用中存在的問題,研制一種快速、安全的新型輸油泵靠背輪拆裝專用拉馬工具。這種新型專用拉馬工具通過訂制手動液壓泵、拉馬材質核算與結構設計和液壓兩爪拉馬制作,有效縮短輸油泵維搶修時間。所研制的新型輸油泵靠背輪專用拉馬工具已在襄陽處維修搶修中心的工作中得到了驗證,具有很好的應用前景。

1.引言

輸油泵機組是原油集輸系統的主要設備,是保證順利完成原油輸送任務的關鍵設備[1-3]。目前輸油泵搶維修是維修搶修中心的主要工作之一,而在對輸油泵機組更換機械密封和軸承時,首先就要拆卸靠背輪。但是傳統維修方式存在諸多弊端,已經不能滿足當前搶維修的需要,如在拆卸過程中如何縮短其拆卸時間、如何減少拆卸人員,降低成本和如何避免對靠背輪和中軸的損傷,在靠背輪與電機軸向距離僅為170mm情況下,如何使用拉馬工具。因此,針對傳統拆卸輸油泵靠背輪工具在使用中存在的問題,研制出了一種快速、安全的新型輸油泵靠背輪拆裝專用拉馬工具。這種新型專用拉馬工具保證輸油泵靠背輪拆裝過程中的高效性和安全性,具有很強的工程應用價值。

2.傳統拆卸輸油泵靠背輪方式的弊端

在拆卸輸油泵靠背輪對輸油泵機組更換機械密封和軸承時,傳統的拆卸方式存在以下問題:

(1)需提前加熱靠背輪,然后用銅棒均勻敲擊才能拆卸,作業效率低,勞動強度高,靠背輪全程拆卸需60分鐘。

(2)需要6名作業人員,占用人員多,人工成本高。

(3)靠背輪與電機軸向距離僅為 170mm,操作空間小,普通拉馬工具無法使用。

(4)拆卸過程要用銅棒不斷敲擊,對靠背輪和中軸會有一定損傷。

3.新型輸油泵靠背輪專用拉馬工具的研制

3.1 設計要求

新型輸油泵靠背輪專用拉馬工具設計時,應考慮目前輸油泵搶維修業務多,需短時間內完成維修任務。要重點考慮以下因素:

(1)拉馬工具應滿足能夠在170mm空間內的安裝操作要求。

(2)拉馬工具動力來源可以使用人工或電力,但均需滿足攜帶方便、經濟性、動力性好的要求。

3.2 方案選擇

3.2.1 拉馬類型選擇

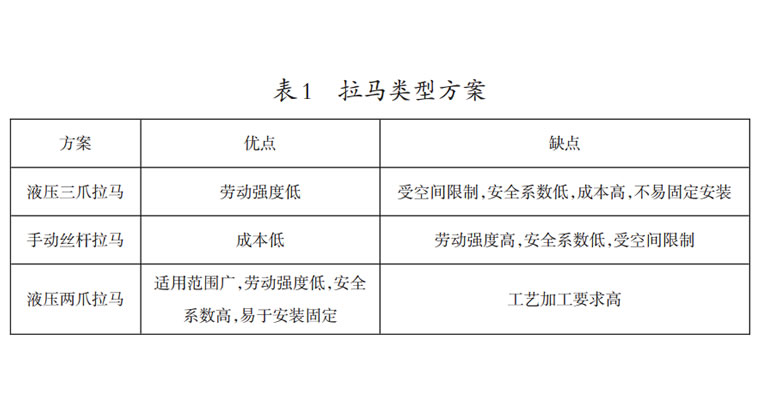

本文對各種拉馬類型進行充分的調研,收集技術材料對比篩選,匯集各種拉馬的優缺點,根據輸油泵靠背輪空間狹小的情況提出了以下3個方案,其優缺點如表1所示。

從勞動強度、作業空間軸距和平衡安裝時間對3種拉馬類型進行了對比分析,確定采用結構簡單、成本低、安全可靠的第3種拉馬類型,即:液壓兩爪拉馬方案。

3.2.2 液壓兩爪拉馬方案選擇

拉馬類型確定為液壓兩爪拉馬后,接下來就是選擇液壓拉馬動力源、拉馬材質及設計拉馬結構。

(1)動力源方式選擇

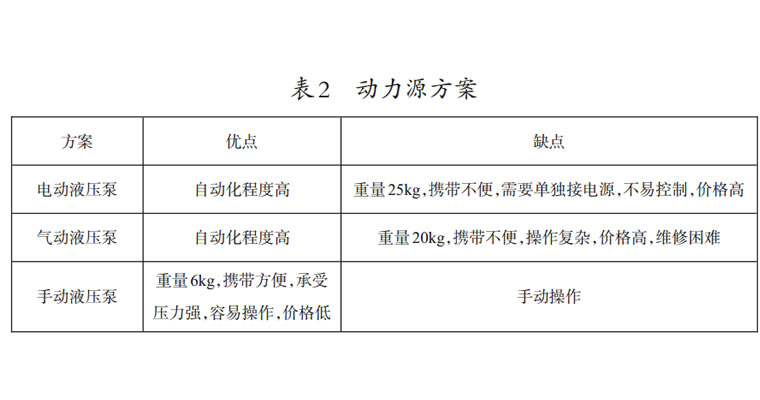

常見為液壓拉馬提供動力源的泵有 3種:電動液壓泵、氣動液壓泵、手動液壓泵。經過調研與查看相關資料,對3種動力源方案的優缺點做了對比分析,如表2所示。

從攜帶性、經濟性和動力性能對3種動力源方案進行了對比分析,確定采用攜帶方便、經濟性、動力性好的第 3種動力源方案,即:手動液壓泵。

(2)拉馬材質選擇

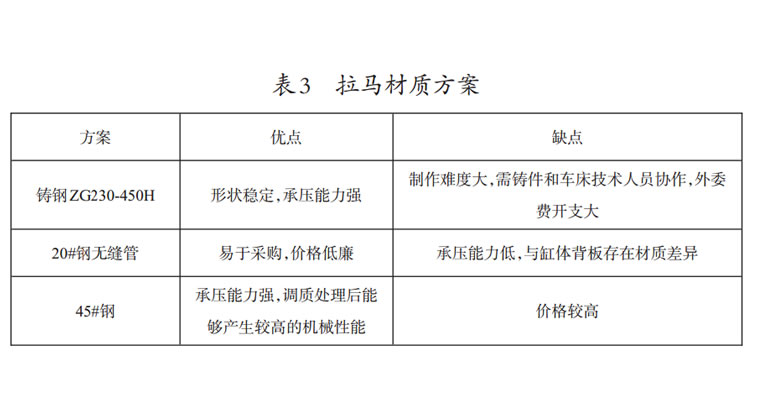

針對拉馬的自身作業需求,通過調研和查閱相關資料對拉馬本體選材進行了研究,提出了以下 3種可選的方案并對其優缺點做了對比分析,如表 3所示。

從上表可以得出鑄鋼 ZG230-450H材質的拉馬造價高、制作難度大,不適合批量生產;20#鋼無縫管由于與缸體背板存在材質差異,易產生焊接裂紋;而 45#鋼由于承壓能力強,滿足液壓缸需要承受較大壓強的要求。故確定采用承壓效果更好的45#鋼。

(3)拉馬結構設計

由于對輸油泵進行維修時經常要拆卸電機與泵之間的傳動部件靠背輪,兩靠背輪之間的距離較近,通常在 170mm左右。為提高工作效率和現場實用性,本文對液壓兩爪拉馬主要從液壓缸活塞復位方式、液壓缸注油方式、拉馬抓盤結構以及活塞密封四個方面進行了分析選擇。

液壓缸活塞復位方式選擇

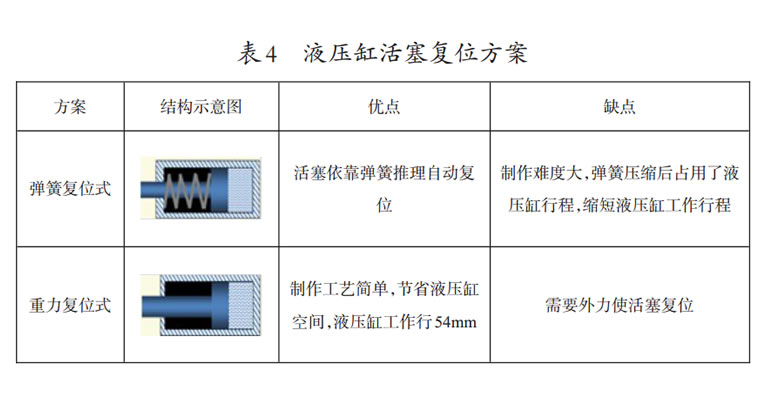

對活塞復位方案進行了研究,并對彈簧復位式和重力復位式這 2種進行了分析,其優缺點如下表 4所示。

對2種活塞復位方案進行了對比分析,彈簧復位式由于制作難度大,不能滿足輸油泵維修時狹小空間的使用要求;而重力復位式制作簡單,能夠滿足輸油泵維修時狹小空間的使用要求。故確定采用結構簡單、成本低、便于安裝與維護的第 2種活塞復位方案,即:重力復位式。

液壓缸注油方案選擇

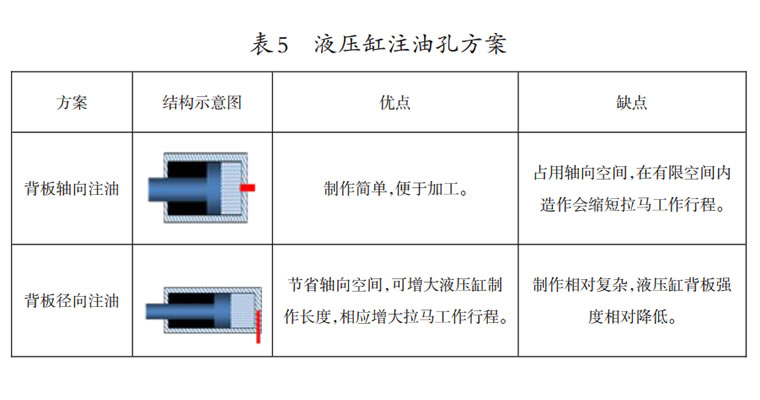

液壓缸注油孔方案常見的有背板軸向注油和背板徑向注油2種,其優缺點如表5所示。

對2種液壓缸注油方案進行了對比分析,背板軸向注油的注油接管使拉馬整體長度增大,不能滿足在軸向空間狹小條件下操作的需要;背板徑向注油使拉馬整體長度縮短,可以滿足在軸向空間狹小條件下操作的需要。故確定采用能夠滿足軸向空間狹小的第 2種結構方案,即:背板徑向注油。

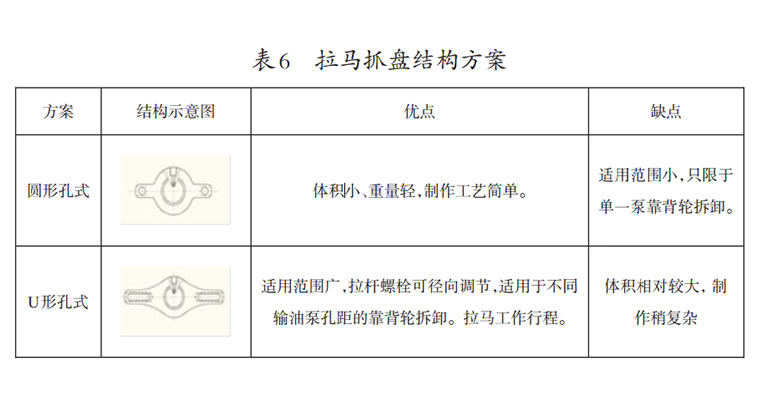

拉馬抓盤結構方案選擇拉馬抓盤結構主要有圓形孔式和 U形孔式,其優缺點如表 6所示。

對2種拉馬抓盤結構方案進行了分析比較,圓形孔式適用范圍小,只能對單一型號輸油泵靠背輪使用,不符合搶維修業務需求。U型孔式適用范圍大,可在孔距 158mm-258mm的各類型號輸油泵靠背輪上使用。故采用適用范圍廣的 U型孔式。

活塞密封方案選擇

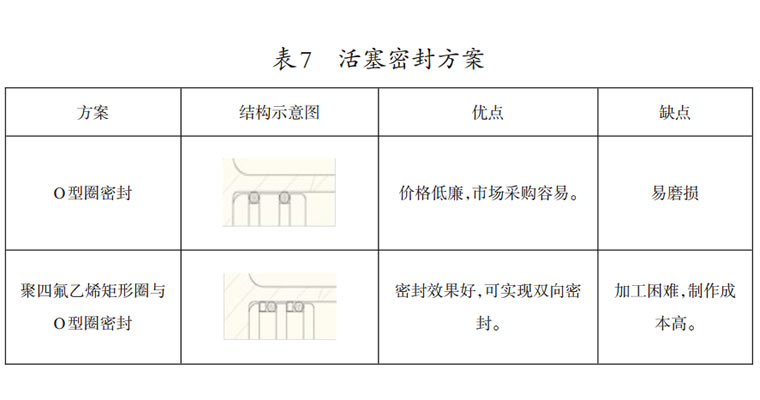

常見的活塞密封方案有 O型圈密封和聚四氟乙烯矩形圈與O型圈密封2種,其優缺點如表 7所示。

對O型圈密封和聚四氟乙烯矩形圈與 O型圈密封這 2種活塞密封方案進行綜合分析,O型圈密封容易磨損,造成液壓缸滲漏;聚四氟乙烯矩形圈與 O型圈密封是由高耐磨聚四氟乙烯復合材料矩形圈與 O形橡膠密封圈組成。O形圈提供足夠的密封力,對矩形圈的磨耗起補償作用,可雙向密封。故采用密封效果好、壽命長的聚四氟乙烯矩形圈與 O型圈密封。

3.3 成品制作

3.3.1 訂制手動液壓泵

通過咨詢廠家技術人員以及查閱輸油泵相關資料,計算出克服靠背輪與中軸摩擦力的數據,并通過市場調研,與美國 ENERPAC廠家訂制了一臺輕型手動液壓泵,如圖 1所示。輕型手動液壓泵油容量 901cm3,額定壓力第一段 1.47Mpa,第二段70Mpa。每沖程排油量第一段 11.26cm3,第二段 2.47cm3,重量5.1kg,完全滿足液壓拉馬的動力需求。

3.3.2 拉馬材質核算、結構設計

(1)拉馬力學分析

液壓缸及活塞頂桿壁厚、直徑等參數均經過力學分析,其承壓能力符合液壓泵的最大輸出壓力,液壓缸的最大工作壓力符合靠背輪拆卸拉力要求。

(2)液壓拉馬行程計算

根據對天一泵靠背輪的尺寸測量,并通過反復計算核對,設計了專用拉馬。最終確立了以下設計:X = (L - b - c - d - r)/2 = (170 - 25 - 22 - 10 - 5)/2 = 54(mm)其中:X為拉馬行程,L為靠背輪間距,b為液壓缸背板厚度,c為活塞止推板厚度,r為安裝余量 5mm,d為液壓缸端蓋厚度。最大工作行程計算:最大工作行=L2+X=111+54=165(mm),其中L2為安裝長度。由計算得液壓拉馬最大工作尺寸 165mm,小于天一泵兩靠背輪 170mm間距,所以該拉馬符合天一泵拆除靠背輪空間狹小的條件。

(3)拉馬抓盤、拉桿螺栓設計參數

為了縮小液壓拉馬外形尺寸,增大拉馬液壓缸行程,經過反復推敲和比對,能在較小空間內將靠背輪抓緊。最終采用平板式抓盤與拉桿螺栓相配合的方法拉緊靠背輪,拉桿螺栓采用M16mm全絲杠可以調節。

3.3.3 制作專用拉馬工具

(1)液壓缸、活塞制作

拉馬的缸體和活塞材料采用 45#鋼,頂針尖部需淬火處理。液壓缸活塞底部采用兩個環形凹槽,可以雙重密封,提高密封性。

(2)液壓缸注油孔制作

液壓缸背板側面開一個注壓孔,能增加拉馬行程,在背板側面加工錐形內絲接口。在錐形管螺紋底部鉆?6mm孔與液壓缸導通。

(3)拉馬爪盤制作

液壓缸背板為 25mm,缸體為 5mm,采用焊接,經過調質處理。背板螺母處有凹槽且加工成U形狀,最小孔距158mm,最大孔距258mm,使拉桿螺栓范圍可調100mm。液壓缸與背板的垂直度控制在 0.1mm以內,使抓盤受力均勻。靠背輪專用液壓拉馬采用滲氮處理,將拉馬工具加熱成暗紅色,浸入機油中自然冷卻,表面形成氮化膜,可以防銹耐磨。

(4)活塞與缸體密封制作

液壓缸缸口內側加工成螺紋,使端蓋能可靠密封液壓缸,缸體內側螺紋端口有30°倒角,使活塞密封圈可以輕松放入;

液壓缸內壁加工精度達到0.8級,形成良好的密封;

加工高耐磨聚四氟乙烯復合材料矩形圈與O形橡膠密封圈組成。O形圈提供足夠的密封力,對矩形圈的磨耗起補償作用,可雙向密封。

最終制作完成的液壓拉馬如圖2所示

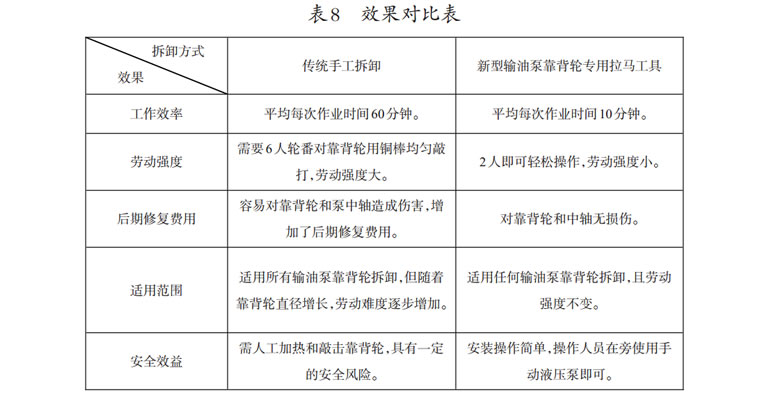

4.現場測試

為了說明所研制的新型輸油泵靠背輪專用拉馬工具具有實際的應用價值,在襄陽處維修搶修中心的工作中對其進行了測試。其測試結果是輸油泵靠背輪專用拉馬工具相比傳統手工拆卸模式,具備效率高,安全可靠,勞動強度低等優點,技術經濟效益分析如表8所示。

5.結束語

新型輸油泵靠背輪專用拉馬工具是針對傳統拆卸輸油泵靠背輪工具缺陷的基礎上研制出的一種高效的新型輸油泵靠背輪拆裝專用拉馬工具。該工具具備體積小巧、操作簡便、適用范圍廣和安全高效等特點,同時克服了泵機組維修時受空間限制的困難,大大提高了維搶修中心對輸油泵的應急搶險能力,有效縮短了輸油泵維搶修時間。并且已在襄陽處維修搶修中心的工作中得到了驗證,具有很好的工程應用價值。

文章內容源自國石化管道儲運有限公司襄陽輸油處梁志勇

以上便是關于“石化行業輸油泵液壓拉馬的應用”的相關技術知識,如果你們有更多關于液壓扳手的問題,也可以搜索http://www.ewicmfk.cn/或者撥打13871243450,德國進口液壓扳手廠家普朗特將為您提供最專業的解答。